-

資訊動態

如何選擇合適的工字鋼模具型號在建筑施工以及機械制造等領域,工字鋼模具的使用相當廣泛。然而,要確保工字鋼的生產質量與工程需求相契合,正確選擇合適的工字鋼模具型號至關重要。考慮工字鋼規格(1)工字鋼的尺寸規格多樣,包括高度、腿寬、腰厚等參數。在選擇工字鋼模具型號時,必須精準匹配所需生產的工字鋼規格。比如,建筑中用于大梁的工字鋼通常高度較大,就需要選擇對應大尺寸規格的工字鋼模具。(2)要注意工字鋼的型號標準,不同標準下的工字鋼尺寸有差異,模具型號也應相應適配。模具材質要求(1)模具材質決定了其使用壽命和生產出來的工字鋼質量。常見的模具材質有合金鋼等。對于生產批量較大的情況,應選擇耐磨性好的合金鋼材質的工字鋼模具,以減少模具磨損更換頻率。(2)不同材質的模具成本不同,要在滿足生產質量要求的前提下,綜合考慮成本因素來選擇合適材質的模具型號。生產工藝匹配(1)不同的生產工藝對工字鋼模具型號有不同要求。例如,熱軋工藝和冷彎工藝所適用的模具在結構和設計上存在差別。要根據自身的生產工藝來挑選工字鋼模具型號。(2)還要考慮生產效率,一些先進的模具型號可能在生產速度上有優勢,但也需結合實際生產情況判斷是否適用。精度與表面質量(1)如果對工字鋼的精度和表面質量要求較高,就需要選擇精度等級高的工字鋼模具型號。高精度模具能保證工字鋼尺寸偏差小,表面光滑。(2)可以通過查看模具制造商提供的精度參數以及實際樣品來評估模具的精度和表面質量是否符合要求。選擇合適的工字鋼模具型號需要綜合考量工字鋼規格、模具材質、生產工藝匹配以及精度與表面質量等多方面因素。只有全面細致地分析這些要點,才能挑選出最適合自身生產需求的工字鋼模具型號,從而保障工字鋼的生產質量和生產效率,為工程建設或產品制造奠定良好基礎。2025-08-25

如何選擇合適的工字鋼模具型號在建筑施工以及機械制造等領域,工字鋼模具的使用相當廣泛。然而,要確保工字鋼的生產質量與工程需求相契合,正確選擇合適的工字鋼模具型號至關重要。考慮工字鋼規格(1)工字鋼的尺寸規格多樣,包括高度、腿寬、腰厚等參數。在選擇工字鋼模具型號時,必須精準匹配所需生產的工字鋼規格。比如,建筑中用于大梁的工字鋼通常高度較大,就需要選擇對應大尺寸規格的工字鋼模具。(2)要注意工字鋼的型號標準,不同標準下的工字鋼尺寸有差異,模具型號也應相應適配。模具材質要求(1)模具材質決定了其使用壽命和生產出來的工字鋼質量。常見的模具材質有合金鋼等。對于生產批量較大的情況,應選擇耐磨性好的合金鋼材質的工字鋼模具,以減少模具磨損更換頻率。(2)不同材質的模具成本不同,要在滿足生產質量要求的前提下,綜合考慮成本因素來選擇合適材質的模具型號。生產工藝匹配(1)不同的生產工藝對工字鋼模具型號有不同要求。例如,熱軋工藝和冷彎工藝所適用的模具在結構和設計上存在差別。要根據自身的生產工藝來挑選工字鋼模具型號。(2)還要考慮生產效率,一些先進的模具型號可能在生產速度上有優勢,但也需結合實際生產情況判斷是否適用。精度與表面質量(1)如果對工字鋼的精度和表面質量要求較高,就需要選擇精度等級高的工字鋼模具型號。高精度模具能保證工字鋼尺寸偏差小,表面光滑。(2)可以通過查看模具制造商提供的精度參數以及實際樣品來評估模具的精度和表面質量是否符合要求。選擇合適的工字鋼模具型號需要綜合考量工字鋼規格、模具材質、生產工藝匹配以及精度與表面質量等多方面因素。只有全面細致地分析這些要點,才能挑選出最適合自身生產需求的工字鋼模具型號,從而保障工字鋼的生產質量和生產效率,為工程建設或產品制造奠定良好基礎。2025-08-25 -

資訊動態

拉擠設備與拉擠模具的共生關系在復合材料型材生產領域,拉擠設備與拉擠模具構成不可分割的技術組合。拉擠模具作為核心成型工具,其設計精度直接影響設備運行效率與制品質量,而拉擠設備的性能參數則決定了模具的適配邊界。一、功能耦合:模具是設備的延伸載體拉擠模具通過加熱固化樹脂浸漬的纖維材料,其內腔結構直接決定型材截面形狀。伺服液壓拉擠設備提供的牽引力(20-40噸)和溫度控制精度(±1℃)必須與模具的材質(如耐磨合金鋼)和加熱區長度(6-20m)嚴格匹配。例如風電葉片大梁模具需搭配30噸級設備,確保碳纖維復合材料充分固化。二、性能互鎖:設備參數制約模具設計拉擠模具的開口高度和工作臺尺寸需適配設備行程。若模具高度超過設備最大行程(如標準設備600mm vs 大梁模具800mm),將導致無法正常脫模。同時,伺服液壓系統的壓力上限(13MPa)限制了模具可成型的復雜結構,多腔模具需設備具備多段獨立溫控功能。三、技術協同:智能化升級的雙向驅動現代拉擠模具與設備正朝集成化發展。智能模具內置溫度傳感器,可實時反饋至設備的PLC系統,動態調整牽引速度(0.05-1.2m/min)。例如光伏邊框模具采用聚氨酯材料時,設備需自動升溫至220℃并保持恒溫,這種協同使材料利用率提升至95%以上。拉擠模具與設備的關系已從簡單的機械配合發展為深度技術耦合。模具的創新推動設備升級(如碳纖維模具催生大噸位液壓系統),而設備的智能化又反哺模具的精密制造。這種共生關系將持續推動復合材料行業向高效、高質方向發展。2025-08-23

拉擠設備與拉擠模具的共生關系在復合材料型材生產領域,拉擠設備與拉擠模具構成不可分割的技術組合。拉擠模具作為核心成型工具,其設計精度直接影響設備運行效率與制品質量,而拉擠設備的性能參數則決定了模具的適配邊界。一、功能耦合:模具是設備的延伸載體拉擠模具通過加熱固化樹脂浸漬的纖維材料,其內腔結構直接決定型材截面形狀。伺服液壓拉擠設備提供的牽引力(20-40噸)和溫度控制精度(±1℃)必須與模具的材質(如耐磨合金鋼)和加熱區長度(6-20m)嚴格匹配。例如風電葉片大梁模具需搭配30噸級設備,確保碳纖維復合材料充分固化。二、性能互鎖:設備參數制約模具設計拉擠模具的開口高度和工作臺尺寸需適配設備行程。若模具高度超過設備最大行程(如標準設備600mm vs 大梁模具800mm),將導致無法正常脫模。同時,伺服液壓系統的壓力上限(13MPa)限制了模具可成型的復雜結構,多腔模具需設備具備多段獨立溫控功能。三、技術協同:智能化升級的雙向驅動現代拉擠模具與設備正朝集成化發展。智能模具內置溫度傳感器,可實時反饋至設備的PLC系統,動態調整牽引速度(0.05-1.2m/min)。例如光伏邊框模具采用聚氨酯材料時,設備需自動升溫至220℃并保持恒溫,這種協同使材料利用率提升至95%以上。拉擠模具與設備的關系已從簡單的機械配合發展為深度技術耦合。模具的創新推動設備升級(如碳纖維模具催生大噸位液壓系統),而設備的智能化又反哺模具的精密制造。這種共生關系將持續推動復合材料行業向高效、高質方向發展。2025-08-23 -

資訊動態

玻璃鋼角鋼模具的硬度與粗糙度標準玻璃鋼角鋼模具作為復合材料成型的關鍵設備,其性能指標直接決定了制品的質量與生產效率。在眾多技術參數中,硬度和粗糙度是最為核心的兩項標準,它們不僅影響著模具的使用壽命,更關系到最終產品的尺寸精度和表面質量。一、硬度標準詳解1. 材料硬度要求玻璃鋼角鋼模具的硬度標準首先體現在材料選擇上。模體通常采用合金鋼制造,如40Cr、P20、Cr12等優質鋼材。這些材料經過淬火處理后,硬度應達到HRC55-60的范圍,以確保模具能夠承受長期的高壓載荷。例如,40Cr合金鋼在調質處理后的抗拉強度需≥800MPa,這是保證模具結構穩定性的基礎。膠衣層的硬度同樣不容忽視,其巴氏硬度需大于35。在實際檢測中,應在模具表面選取至少10個分散的測試點,各點之間的硬度偏差不應超過2個單位。這種嚴格的硬度控制能夠有效防止模具在使用過程中出現局部磨損或變形。2. 熱穩定性驗證玻璃鋼模具在成型過程中需要承受高溫環境,因此熱穩定性是衡量其性能的重要指標。根據行業標準,玻璃鋼積層在120℃的高溫下持續工作2小時后,其變形量不得超過0.1mm。這一標準確保了模具在連續生產過程中能夠保持穩定的尺寸精度,避免因熱變形導致的產品尺寸偏差。二、檢測與維護建議1. 硬度檢測為了確保模具硬度始終符合標準,建議每生產50套制品就對模具進行一次全面的硬度檢測。使用經過校準的巴氏硬度計,在模具的不同部位進行多點測量,記錄數據并分析變化趨勢。一旦發現硬度下降超過允許范圍,應立即停止使用并進行修復或更換。2. 粗糙度維護保持模具表面的光潔度是日常維護的重要工作。每批次生產結束后,都應對模具進行專業的拋光處理,確保Ra值穩定在標準范圍內。同時,定期使用激光輪廓儀或觸針式粗糙度儀對模具表面進行全面檢測,及時發現并處理潛在問題。嚴格執行硬度與粗糙度標準,不僅能夠顯著提升模具的使用壽命(預計可延長30%以上),更能有效降低制品的不良率(控制在0.5%以內)。這些看似嚴格的技術要求,實則是保證產品質量、提高生產效率、降低生產成本的關鍵所在。隨著復合材料行業的不斷發展,對模具性能的要求也將越來越高,只有不斷優化和完善這些標準,才能推動整個行業的技術進步。2025-08-22

玻璃鋼角鋼模具的硬度與粗糙度標準玻璃鋼角鋼模具作為復合材料成型的關鍵設備,其性能指標直接決定了制品的質量與生產效率。在眾多技術參數中,硬度和粗糙度是最為核心的兩項標準,它們不僅影響著模具的使用壽命,更關系到最終產品的尺寸精度和表面質量。一、硬度標準詳解1. 材料硬度要求玻璃鋼角鋼模具的硬度標準首先體現在材料選擇上。模體通常采用合金鋼制造,如40Cr、P20、Cr12等優質鋼材。這些材料經過淬火處理后,硬度應達到HRC55-60的范圍,以確保模具能夠承受長期的高壓載荷。例如,40Cr合金鋼在調質處理后的抗拉強度需≥800MPa,這是保證模具結構穩定性的基礎。膠衣層的硬度同樣不容忽視,其巴氏硬度需大于35。在實際檢測中,應在模具表面選取至少10個分散的測試點,各點之間的硬度偏差不應超過2個單位。這種嚴格的硬度控制能夠有效防止模具在使用過程中出現局部磨損或變形。2. 熱穩定性驗證玻璃鋼模具在成型過程中需要承受高溫環境,因此熱穩定性是衡量其性能的重要指標。根據行業標準,玻璃鋼積層在120℃的高溫下持續工作2小時后,其變形量不得超過0.1mm。這一標準確保了模具在連續生產過程中能夠保持穩定的尺寸精度,避免因熱變形導致的產品尺寸偏差。二、檢測與維護建議1. 硬度檢測為了確保模具硬度始終符合標準,建議每生產50套制品就對模具進行一次全面的硬度檢測。使用經過校準的巴氏硬度計,在模具的不同部位進行多點測量,記錄數據并分析變化趨勢。一旦發現硬度下降超過允許范圍,應立即停止使用并進行修復或更換。2. 粗糙度維護保持模具表面的光潔度是日常維護的重要工作。每批次生產結束后,都應對模具進行專業的拋光處理,確保Ra值穩定在標準范圍內。同時,定期使用激光輪廓儀或觸針式粗糙度儀對模具表面進行全面檢測,及時發現并處理潛在問題。嚴格執行硬度與粗糙度標準,不僅能夠顯著提升模具的使用壽命(預計可延長30%以上),更能有效降低制品的不良率(控制在0.5%以內)。這些看似嚴格的技術要求,實則是保證產品質量、提高生產效率、降低生產成本的關鍵所在。隨著復合材料行業的不斷發展,對模具性能的要求也將越來越高,只有不斷優化和完善這些標準,才能推動整個行業的技術進步。2025-08-22 -

資訊動態

不同材料對拉擠模具的影響拉擠模具在復合材料生產中扮演著關鍵角色,而所加工的材料種類繁多,不同材料的特性會對拉擠模具產生顯著影響。增強材料的影響玻璃纖維是常見的增強材料,其含量和分布對拉擠模具影響明顯。高含量的玻璃纖維會增加模具的磨損,要求模具表面硬度更高。在生產玻璃纖維增強塑料制品時,拉擠模具的型腔表面需特殊處理以抵抗磨損。碳纖維具有高強度和高模量,但價格較高。使用碳纖維時,拉擠模具需具備更好的精度保持性,因為碳纖維制品對尺寸精度要求極高。基體材料的影響樹脂作為基體材料,其粘度影響物料在拉擠模具中的流動性。低粘度樹脂流動性好,可降低模具的壓力損失,但可能需要更嚴格的密封措施防止泄漏。例如不飽和聚酯樹脂在拉擠模具中,不同粘度牌號需不同的工藝控制。熱固性樹脂和熱塑性樹脂對拉擠模具的溫度要求不同。熱固性樹脂需要模具提供固化溫度,而熱塑性樹脂則要控制好熔融和冷卻過程。這使得拉擠模具的加熱和冷卻系統需根據基體材料特性設計。填充材料的影響一些填充材料如碳酸鈣等可改善制品性能,但也會改變物料的摩擦特性。在拉擠模具中,可能會增加對模具內壁的磨損,同時影響物料的流速均勻性。填充材料的粒度分布也會影響物料在拉擠模具中的流動狀態,細小顆粒可能導致模具內部流道堵塞,需在模具設計和進料系統中加以考慮。 不同材料從多個方面影響著拉擠模具的性能、設計和使用。在實際生產中,必須根據所使用的材料特性來選擇合適的拉擠模具,并對模具進行相應的維護和優化。只有充分認識材料對拉擠模具的影響,才能更好地發揮拉擠模具的作用,生產出高質量的復合材料制品。2025-08-20

不同材料對拉擠模具的影響拉擠模具在復合材料生產中扮演著關鍵角色,而所加工的材料種類繁多,不同材料的特性會對拉擠模具產生顯著影響。增強材料的影響玻璃纖維是常見的增強材料,其含量和分布對拉擠模具影響明顯。高含量的玻璃纖維會增加模具的磨損,要求模具表面硬度更高。在生產玻璃纖維增強塑料制品時,拉擠模具的型腔表面需特殊處理以抵抗磨損。碳纖維具有高強度和高模量,但價格較高。使用碳纖維時,拉擠模具需具備更好的精度保持性,因為碳纖維制品對尺寸精度要求極高。基體材料的影響樹脂作為基體材料,其粘度影響物料在拉擠模具中的流動性。低粘度樹脂流動性好,可降低模具的壓力損失,但可能需要更嚴格的密封措施防止泄漏。例如不飽和聚酯樹脂在拉擠模具中,不同粘度牌號需不同的工藝控制。熱固性樹脂和熱塑性樹脂對拉擠模具的溫度要求不同。熱固性樹脂需要模具提供固化溫度,而熱塑性樹脂則要控制好熔融和冷卻過程。這使得拉擠模具的加熱和冷卻系統需根據基體材料特性設計。填充材料的影響一些填充材料如碳酸鈣等可改善制品性能,但也會改變物料的摩擦特性。在拉擠模具中,可能會增加對模具內壁的磨損,同時影響物料的流速均勻性。填充材料的粒度分布也會影響物料在拉擠模具中的流動狀態,細小顆粒可能導致模具內部流道堵塞,需在模具設計和進料系統中加以考慮。 不同材料從多個方面影響著拉擠模具的性能、設計和使用。在實際生產中,必須根據所使用的材料特性來選擇合適的拉擠模具,并對模具進行相應的維護和優化。只有充分認識材料對拉擠模具的影響,才能更好地發揮拉擠模具的作用,生產出高質量的復合材料制品。2025-08-20 -

資訊動態

解密拉擠模具八大核心構造:從設計原理到工藝優化拉擠模具在玻璃鋼制品生產中占據著舉足輕重的地位,其八個關鍵構造更是決定了模具的性能與產品質量。首先是模具型腔,它是物料成型的關鍵空間,其尺寸精度與表面質量直接影響最終產品。比如生產型材時,型腔的精準度決定了型材的規格是否達標。加熱系統也至關重要,通過合理分布的加熱元件,為物料提供固化所需的溫度。以生產玻璃鋼管材為例,均勻的加熱能確保管材各部分固化一致。冷卻系統可快速冷卻定型產品。在生產板材時,高效的冷卻系統能使板材迅速成型,提高生產效率。導向裝置保證物料在模具中平穩前行。如生產連續的桿狀產品,導向裝置可防止物料跑偏。脫模裝置便于成型后的產品順利脫離模具。好的脫模裝置能減少產品損壞,像生產復雜形狀的制品時,合適的脫模方式尤為重要。密封裝置防止物料泄漏和雜質進入。在生產對環境要求高的制品時,密封裝置的作用就更加凸顯。支撐結構維持模具的整體強度和穩定性。大型拉擠模具的支撐結構需要承受巨大壓力,必須設計合理。最后是控制系統,它對模具各部分進行監測與調控。智能化的控制系統能實時調整參數,保證生產過程的穩定。總之,這八個關鍵構造相互配合,共同保障了拉擠模具的正常運行和產品的高質量產出。了解和優化這些構造,對于提高拉擠模具的性能和生產效率具有重要意義。2025-08-19

解密拉擠模具八大核心構造:從設計原理到工藝優化拉擠模具在玻璃鋼制品生產中占據著舉足輕重的地位,其八個關鍵構造更是決定了模具的性能與產品質量。首先是模具型腔,它是物料成型的關鍵空間,其尺寸精度與表面質量直接影響最終產品。比如生產型材時,型腔的精準度決定了型材的規格是否達標。加熱系統也至關重要,通過合理分布的加熱元件,為物料提供固化所需的溫度。以生產玻璃鋼管材為例,均勻的加熱能確保管材各部分固化一致。冷卻系統可快速冷卻定型產品。在生產板材時,高效的冷卻系統能使板材迅速成型,提高生產效率。導向裝置保證物料在模具中平穩前行。如生產連續的桿狀產品,導向裝置可防止物料跑偏。脫模裝置便于成型后的產品順利脫離模具。好的脫模裝置能減少產品損壞,像生產復雜形狀的制品時,合適的脫模方式尤為重要。密封裝置防止物料泄漏和雜質進入。在生產對環境要求高的制品時,密封裝置的作用就更加凸顯。支撐結構維持模具的整體強度和穩定性。大型拉擠模具的支撐結構需要承受巨大壓力,必須設計合理。最后是控制系統,它對模具各部分進行監測與調控。智能化的控制系統能實時調整參數,保證生產過程的穩定。總之,這八個關鍵構造相互配合,共同保障了拉擠模具的正常運行和產品的高質量產出。了解和優化這些構造,對于提高拉擠模具的性能和生產效率具有重要意義。2025-08-19 -

資訊動態

拉擠模具加熱板的使用與注意事項在拉擠模具的整個運作體系里,加熱板猶如一顆關鍵的心臟,為模具提供必要的溫度支持,對拉擠產品的成型質量起著決定性作用。故而,深入了解拉擠模具加熱板的使用方法與注意事項,是保障生產順利進行的重要前提。一、拉擠模具加熱板的安裝要點(1)安裝前需仔細檢查拉擠模具加熱板的外觀,確保無損壞、變形等問題。同時,要根據模具的尺寸和加熱需求,精準選擇適配的加熱板型號。(2)務必保證加熱板與拉擠模具的安裝面完全貼合,否則會嚴重影響熱量傳遞效率。可使用合適的導熱硅脂填充微小縫隙,增強導熱性能。二、拉擠模具加熱板的溫度調控(1)依據拉擠模具所加工材料的特性,精確設定加熱板的溫度范圍。不同的材料對溫度的敏感度各異,過高或過低的溫度都會導致產品出現質量瑕疵。(2)在生產過程中,密切關注拉擠模具加熱板的溫度變化,利用高精度的溫度控制系統進行實時監控和調整,確保溫度的穩定性。三、拉擠模具加熱板的日常使用注意(1)嚴禁在拉擠模具加熱板表面放置雜物,以免影響散熱和加熱均勻性,甚至可能引發局部過熱損壞加熱板。(2)避免頻繁地開啟和關閉拉擠模具加熱板的電源,因為每次啟動時的電流沖擊可能會對加熱板的電氣元件造成損害。三、拉擠模具加熱板的維護保養(1)定期清理拉擠模具加熱板表面的灰塵和污垢,可使用干燥的軟布輕輕擦拭,保持其良好的散熱性能。(2)每隔一段時間,對拉擠模具加熱板的電氣連接部位進行檢查,查看是否有松動、氧化等情況,及時緊固和處理,防止接觸不良導致加熱異常。 拉擠模具加熱板的使用與維護是一個細致且重要的工作。只有嚴格按照正確的方法使用,并做好各項注意事項和維護保養,才能讓拉擠模具加熱板始終保持良好的工作狀態,為拉擠模具生產出高品質的產品提供堅實保障。2025-08-18

拉擠模具加熱板的使用與注意事項在拉擠模具的整個運作體系里,加熱板猶如一顆關鍵的心臟,為模具提供必要的溫度支持,對拉擠產品的成型質量起著決定性作用。故而,深入了解拉擠模具加熱板的使用方法與注意事項,是保障生產順利進行的重要前提。一、拉擠模具加熱板的安裝要點(1)安裝前需仔細檢查拉擠模具加熱板的外觀,確保無損壞、變形等問題。同時,要根據模具的尺寸和加熱需求,精準選擇適配的加熱板型號。(2)務必保證加熱板與拉擠模具的安裝面完全貼合,否則會嚴重影響熱量傳遞效率。可使用合適的導熱硅脂填充微小縫隙,增強導熱性能。二、拉擠模具加熱板的溫度調控(1)依據拉擠模具所加工材料的特性,精確設定加熱板的溫度范圍。不同的材料對溫度的敏感度各異,過高或過低的溫度都會導致產品出現質量瑕疵。(2)在生產過程中,密切關注拉擠模具加熱板的溫度變化,利用高精度的溫度控制系統進行實時監控和調整,確保溫度的穩定性。三、拉擠模具加熱板的日常使用注意(1)嚴禁在拉擠模具加熱板表面放置雜物,以免影響散熱和加熱均勻性,甚至可能引發局部過熱損壞加熱板。(2)避免頻繁地開啟和關閉拉擠模具加熱板的電源,因為每次啟動時的電流沖擊可能會對加熱板的電氣元件造成損害。三、拉擠模具加熱板的維護保養(1)定期清理拉擠模具加熱板表面的灰塵和污垢,可使用干燥的軟布輕輕擦拭,保持其良好的散熱性能。(2)每隔一段時間,對拉擠模具加熱板的電氣連接部位進行檢查,查看是否有松動、氧化等情況,及時緊固和處理,防止接觸不良導致加熱異常。 拉擠模具加熱板的使用與維護是一個細致且重要的工作。只有嚴格按照正確的方法使用,并做好各項注意事項和維護保養,才能讓拉擠模具加熱板始終保持良好的工作狀態,為拉擠模具生產出高品質的產品提供堅實保障。2025-08-18 -

資訊動態

延長拉擠模具使用壽命的方法探究拉擠模具在玻璃鋼制品生產中價值不菲,其使用壽命的長短直接關系到生產成本和生產效率。因此,如何延長拉擠模具的使用壽命成為了眾多生產企業關注的焦點。一、正確選材是基礎(1)依據拉擠工藝和生產需求,挑選質量上乘、性能契合的模具材料。例如,對于高產量、高壓力的拉擠生產,選用高強度、高耐磨性的合金鋼模具,能有效抵御長時間的摩擦與擠壓。(2)關注材料的冶金質量,避免使用有缺陷的材料,防止在模具使用過程中因材料問題導致模具損壞。二、合理設計是關鍵(1)優化拉擠模具的結構設計,降低應力集中現象。比如,采用圓角過渡而非直角,減少模具在受力時產生裂紋的可能性。(2)確保模具的冷卻系統設計合理,使模具在工作過程中能均勻散熱,避免因局部過熱而加速模具的磨損和變形。三、加工制造要精細(1)在模具加工過程中,保證加工精度。精確的尺寸和表面光潔度能減少物料與模具之間的摩擦,從而延長模具使用壽命。(2)進行適當的熱處理,提高模具的硬度和韌性,增強模具的綜合性能。四、使用維護需用心(1)嚴格按照操作規程使用拉擠模具,控制好溫度、壓力、速度等參數,避免模具在惡劣條件下工作。(2)定期對模具進行清潔和潤滑,及時清除模具表面的殘留物料,防止其對模具產生化學腐蝕和機械磨損。(3)每次使用后,檢查模具是否有磨損、裂紋等缺陷,發現問題及時修復,避免問題擴大化。五、存放環境要適宜(1)將拉擠模具存放在干燥、通風的環境中,避免潮濕空氣對模具造成銹蝕。(2)模具存放時要妥善支撐,防止因不合理的放置導致模具變形。延長拉擠模具的使用壽命需要從選材、設計、加工、使用維護以及存放等多個方面綜合考慮。只有每個環節都做到位,才能最大程度地延長模具的使用壽命,降低生產成本,提高企業的經濟效益。2025-08-17

延長拉擠模具使用壽命的方法探究拉擠模具在玻璃鋼制品生產中價值不菲,其使用壽命的長短直接關系到生產成本和生產效率。因此,如何延長拉擠模具的使用壽命成為了眾多生產企業關注的焦點。一、正確選材是基礎(1)依據拉擠工藝和生產需求,挑選質量上乘、性能契合的模具材料。例如,對于高產量、高壓力的拉擠生產,選用高強度、高耐磨性的合金鋼模具,能有效抵御長時間的摩擦與擠壓。(2)關注材料的冶金質量,避免使用有缺陷的材料,防止在模具使用過程中因材料問題導致模具損壞。二、合理設計是關鍵(1)優化拉擠模具的結構設計,降低應力集中現象。比如,采用圓角過渡而非直角,減少模具在受力時產生裂紋的可能性。(2)確保模具的冷卻系統設計合理,使模具在工作過程中能均勻散熱,避免因局部過熱而加速模具的磨損和變形。三、加工制造要精細(1)在模具加工過程中,保證加工精度。精確的尺寸和表面光潔度能減少物料與模具之間的摩擦,從而延長模具使用壽命。(2)進行適當的熱處理,提高模具的硬度和韌性,增強模具的綜合性能。四、使用維護需用心(1)嚴格按照操作規程使用拉擠模具,控制好溫度、壓力、速度等參數,避免模具在惡劣條件下工作。(2)定期對模具進行清潔和潤滑,及時清除模具表面的殘留物料,防止其對模具產生化學腐蝕和機械磨損。(3)每次使用后,檢查模具是否有磨損、裂紋等缺陷,發現問題及時修復,避免問題擴大化。五、存放環境要適宜(1)將拉擠模具存放在干燥、通風的環境中,避免潮濕空氣對模具造成銹蝕。(2)模具存放時要妥善支撐,防止因不合理的放置導致模具變形。延長拉擠模具的使用壽命需要從選材、設計、加工、使用維護以及存放等多個方面綜合考慮。只有每個環節都做到位,才能最大程度地延長模具的使用壽命,降低生產成本,提高企業的經濟效益。2025-08-17 -

資訊動態

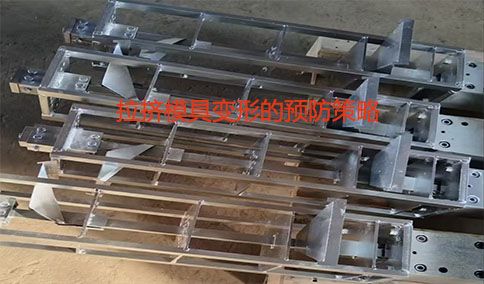

拉擠模具變形的預防策略拉擠模具在生產過程中起著關鍵作用,然而模具變形卻是一個常見且棘手的問題。它會影響產品質量,增加生產成本,因此,有效防止拉擠模具變形至關重要。合理設計模具結構拉擠模具的結構設計應充分考慮其受力情況。例如,增加模具的支撐結構,合理分布加強筋,能提高模具的剛性,減少變形的可能性。對于大型模具,采用框架式結構可增強整體穩定性。選用優質模具材料優質的模具材料是防止變形的基礎。要選擇強度高、韌性好、熱穩定性強的材料。像合金鋼就常用于制造拉擠模具,因其具備良好的綜合性能,能承受較大的壓力和溫度變化而不易變形。控制加工工藝在模具加工過程中,精細的工藝控制不可或缺。例如,合理安排加工順序,避免因加工應力集中導致模具變形。采用合適的切削參數,減少切削力對模具的影響。同時,加工后的熱處理工藝也很關鍵,正確的熱處理能消除內應力,穩定模具尺寸。優化使用條件在使用拉擠模具時,要嚴格控制工藝參數。避免模具長時間在高溫、高壓下工作,因為過高的溫度和壓力會加速模具變形。還要注意模具的冷卻方式和冷卻速度,均勻冷卻有助于減少熱變形。定期維護保養定期對拉擠模具進行維護保養能及時發現潛在問題。檢查模具的磨損情況,及時修復磨損部位;清理模具表面的雜質和殘留物料,防止其對模具產生腐蝕和擠壓變形。防止拉擠模具變形需要從設計、材料、加工、使用和維護等多個方面綜合考慮。合理的結構設計、優質的材料選擇、精細的加工工藝、優化的使用條件以及定期的維護保養,都是有效防止模具變形的重要措施。只有做好這些方面的工作,才能保證拉擠模具的精度和使用壽命,提高生產效率和產品質量。2025-08-16

拉擠模具變形的預防策略拉擠模具在生產過程中起著關鍵作用,然而模具變形卻是一個常見且棘手的問題。它會影響產品質量,增加生產成本,因此,有效防止拉擠模具變形至關重要。合理設計模具結構拉擠模具的結構設計應充分考慮其受力情況。例如,增加模具的支撐結構,合理分布加強筋,能提高模具的剛性,減少變形的可能性。對于大型模具,采用框架式結構可增強整體穩定性。選用優質模具材料優質的模具材料是防止變形的基礎。要選擇強度高、韌性好、熱穩定性強的材料。像合金鋼就常用于制造拉擠模具,因其具備良好的綜合性能,能承受較大的壓力和溫度變化而不易變形。控制加工工藝在模具加工過程中,精細的工藝控制不可或缺。例如,合理安排加工順序,避免因加工應力集中導致模具變形。采用合適的切削參數,減少切削力對模具的影響。同時,加工后的熱處理工藝也很關鍵,正確的熱處理能消除內應力,穩定模具尺寸。優化使用條件在使用拉擠模具時,要嚴格控制工藝參數。避免模具長時間在高溫、高壓下工作,因為過高的溫度和壓力會加速模具變形。還要注意模具的冷卻方式和冷卻速度,均勻冷卻有助于減少熱變形。定期維護保養定期對拉擠模具進行維護保養能及時發現潛在問題。檢查模具的磨損情況,及時修復磨損部位;清理模具表面的雜質和殘留物料,防止其對模具產生腐蝕和擠壓變形。防止拉擠模具變形需要從設計、材料、加工、使用和維護等多個方面綜合考慮。合理的結構設計、優質的材料選擇、精細的加工工藝、優化的使用條件以及定期的維護保養,都是有效防止模具變形的重要措施。只有做好這些方面的工作,才能保證拉擠模具的精度和使用壽命,提高生產效率和產品質量。2025-08-16 -

資訊動態

拉擠模具冷卻系統的設計要點拉擠模具在工作過程中會產生大量熱量,有效的冷卻系統對于保證模具性能、提高生產效率和產品質量至關重要。冷卻介質的選擇冷卻介質的性能直接影響冷卻效果。水是最常用的冷卻介質,因其比熱容大、成本低。但在一些特殊情況下,如對模具防腐蝕要求高時,可選用防凍液或其他化學冷卻液。對于拉擠模具而言,要根據生產環境和工藝要求合理選擇冷卻介質。冷卻通道的布局冷卻通道應均勻分布在拉擠模具的關鍵部位,如成型區和脫模區。合理的布局能確保模具各部分冷卻均勻,避免局部過熱。可以采用螺旋式、直列式等多種通道形式,根據模具形狀和尺寸進行優化設計,使冷卻介質能夠充分帶走熱量。冷卻系統的密封性良好的密封性是保證冷卻系統正常運行的關鍵。拉擠模具的冷卻系統若存在泄漏,不僅會降低冷卻效率,還可能導致模具損壞或影響產品質量。要選用優質的密封材料,對冷卻通道的接口等部位進行嚴格密封處理。冷卻系統的溫度控制需要配備溫度傳感器和控制系統,實時監測冷卻介質的溫度。根據生產工藝要求,精確調節冷卻介質的流量和溫度,以維持拉擠模具在合適的工作溫度范圍內,確保產品的成型質量和尺寸精度。拉擠模具冷卻系統的設計需要綜合考慮冷卻介質選擇、通道布局、密封性和溫度控制等要點。合理的冷卻系統設計能有效提高拉擠模具的工作效率和使用壽命,保證產品質量的穩定性。在實際設計中,要根據具體的生產需求和模具特點進行優化,不斷完善冷卻系統,以適應日益提高的生產要求。2025-08-15

拉擠模具冷卻系統的設計要點拉擠模具在工作過程中會產生大量熱量,有效的冷卻系統對于保證模具性能、提高生產效率和產品質量至關重要。冷卻介質的選擇冷卻介質的性能直接影響冷卻效果。水是最常用的冷卻介質,因其比熱容大、成本低。但在一些特殊情況下,如對模具防腐蝕要求高時,可選用防凍液或其他化學冷卻液。對于拉擠模具而言,要根據生產環境和工藝要求合理選擇冷卻介質。冷卻通道的布局冷卻通道應均勻分布在拉擠模具的關鍵部位,如成型區和脫模區。合理的布局能確保模具各部分冷卻均勻,避免局部過熱。可以采用螺旋式、直列式等多種通道形式,根據模具形狀和尺寸進行優化設計,使冷卻介質能夠充分帶走熱量。冷卻系統的密封性良好的密封性是保證冷卻系統正常運行的關鍵。拉擠模具的冷卻系統若存在泄漏,不僅會降低冷卻效率,還可能導致模具損壞或影響產品質量。要選用優質的密封材料,對冷卻通道的接口等部位進行嚴格密封處理。冷卻系統的溫度控制需要配備溫度傳感器和控制系統,實時監測冷卻介質的溫度。根據生產工藝要求,精確調節冷卻介質的流量和溫度,以維持拉擠模具在合適的工作溫度范圍內,確保產品的成型質量和尺寸精度。拉擠模具冷卻系統的設計需要綜合考慮冷卻介質選擇、通道布局、密封性和溫度控制等要點。合理的冷卻系統設計能有效提高拉擠模具的工作效率和使用壽命,保證產品質量的穩定性。在實際設計中,要根據具體的生產需求和模具特點進行優化,不斷完善冷卻系統,以適應日益提高的生產要求。2025-08-15 -

資訊動態

拉擠模具預成型:提升成型質量的關鍵環節在拉擠成型工藝里,拉擠模具預成型是一個不容忽視的重要階段。它對于最終制品的質量和生產效率有著深遠影響。預成型的概念與目的拉擠模具預成型是指在正式拉擠之前,對原材料進行初步的成型處理。其目的主要有兩個方面。一方面,通過預成型可以使原材料更好地適應模具的形狀和尺寸,減少在拉擠過程中的變形和缺陷。另一方面,合理的預成型能夠提高纖維的取向度,增強制品的力學性能。例如,在生產玻璃鋼型材時,經過預成型的纖維束能夠更緊密地排列,使型材的強度得到顯著提升。預成型的方法常見的拉擠模具預成型方法有多種。其中,機械預成型是利用特定的機械裝置對原材料進行擠壓、纏繞等操作,使其初步成型。比如,通過使用預成型模具對纖維和樹脂的混合物進行擠壓,讓其初步具備制品的輪廓。另外,還有熱預成型方法,即通過加熱使原材料軟化,然后在模具中成型。這種方法適用于一些對溫度敏感的材料,能夠更好地控制成型過程。預成型對拉擠模具的要求為了保證預成型的效果,拉擠模具需要滿足一定的要求。模具的表面精度要高,以確保預成型的制品尺寸準確、表面光滑。同時,模具的結構設計要合理,便于原材料的流動和成型。例如,模具的流道設計要符合流體力學原理,讓樹脂和纖維能夠均勻分布。此外,模具的材質也很關鍵,需要具備良好的耐磨性和熱穩定性,以適應預成型過程中的各種工況。拉擠模具預成型是拉擠成型工藝中的關鍵環節,它對于提高制品質量和生產效率意義重大。了解預成型的概念、方法以及對模具的要求,有助于我們更好地掌握拉擠成型技術。在實際生產中,重視拉擠模具預成型,不斷優化預成型工藝和模具設計,能夠為企業帶來更高的經濟效益和市場競爭力。2025-08-14

拉擠模具預成型:提升成型質量的關鍵環節在拉擠成型工藝里,拉擠模具預成型是一個不容忽視的重要階段。它對于最終制品的質量和生產效率有著深遠影響。預成型的概念與目的拉擠模具預成型是指在正式拉擠之前,對原材料進行初步的成型處理。其目的主要有兩個方面。一方面,通過預成型可以使原材料更好地適應模具的形狀和尺寸,減少在拉擠過程中的變形和缺陷。另一方面,合理的預成型能夠提高纖維的取向度,增強制品的力學性能。例如,在生產玻璃鋼型材時,經過預成型的纖維束能夠更緊密地排列,使型材的強度得到顯著提升。預成型的方法常見的拉擠模具預成型方法有多種。其中,機械預成型是利用特定的機械裝置對原材料進行擠壓、纏繞等操作,使其初步成型。比如,通過使用預成型模具對纖維和樹脂的混合物進行擠壓,讓其初步具備制品的輪廓。另外,還有熱預成型方法,即通過加熱使原材料軟化,然后在模具中成型。這種方法適用于一些對溫度敏感的材料,能夠更好地控制成型過程。預成型對拉擠模具的要求為了保證預成型的效果,拉擠模具需要滿足一定的要求。模具的表面精度要高,以確保預成型的制品尺寸準確、表面光滑。同時,模具的結構設計要合理,便于原材料的流動和成型。例如,模具的流道設計要符合流體力學原理,讓樹脂和纖維能夠均勻分布。此外,模具的材質也很關鍵,需要具備良好的耐磨性和熱穩定性,以適應預成型過程中的各種工況。拉擠模具預成型是拉擠成型工藝中的關鍵環節,它對于提高制品質量和生產效率意義重大。了解預成型的概念、方法以及對模具的要求,有助于我們更好地掌握拉擠成型技術。在實際生產中,重視拉擠模具預成型,不斷優化預成型工藝和模具設計,能夠為企業帶來更高的經濟效益和市場競爭力。2025-08-14